In industriellen Anlagen sind elektrische, mechanische und thermische Prozesse ständigen Belastungen ausgesetzt. Überhitzung, Materialermüdung oder unerwartete Defekte können zu Produktionsausfällen, erhöhten Betriebskosten und im schlimmsten Fall zu gefährlichen Anlagenausfällen führen.

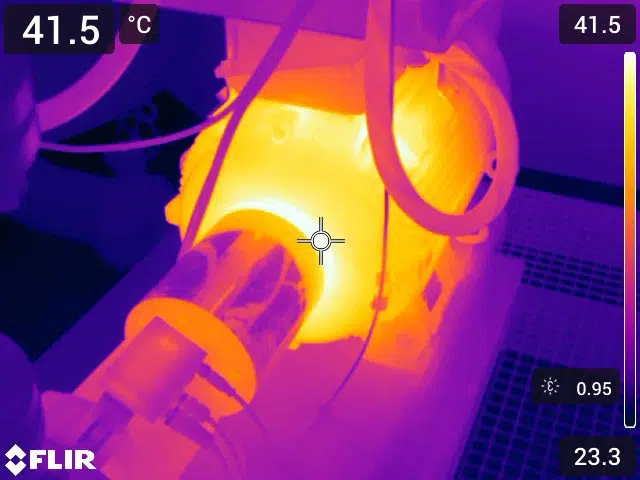

Die Industriethermografie ist eine berührungslose und zerstörungsfreie Messmethode, die durch Wärmebildaufnahmen frühzeitig Schwachstellen sichtbar macht, bevor sie zu schwerwiegenden Problemen führen. Dank modernster Infrarot-Thermografie lassen sich Anomalien in elektrischen Systemen, mechanischen Bauteilen, Rohrleitungen und industriellen Prozessen im Rahmen der vorbeugenden Wartung erkennen und rechtzeitig beheben.

Insgesamt trägt die Industriethermografie dazu bei, die Effizienz, Sicherheit und Zuverlässigkeit von industriellen Anlagen zu steigern, indem sie frühzeitig auf potenzielle Probleme hinweist und eine gezielte Instandhaltung ermöglicht.

Unsere zertifizierten Thermografie-Fachleute unterstützen Sie jederzeit gerne bei Ihren Problemstellungen.

Wir analysieren Ihre industriellen Prozesse und Anlagen, um die optimalen Messpunkte und Prüfverfahren für Ihre individuellen Anforderungen zu definieren.

Unsere Experten nutzen hochauflösende Infrarotkameras, um relevante Anlagenteile, elektrische Systeme und mechanische Komponenten präzise zu analysieren.

Alle Messwerte werden systematisch dokumentiert und ausgewertet. Kritische Stellen werden identifiziert und auf Wunsch mit konkreten Handlungsempfehlungen versehen.

Basierend auf den Messergebnissen geben wir gezielte Empfehlungen für Wartung, Reparaturen und vorbeugende Maßnahmen zur Effizienzsteigerung Ihrer Anlagen.

Sie hilft, Fehlfunktionen frühzeitig zu erkennen, bevor teure Schäden oder Produktionsausfälle entstehen.

Regelmäßige Prüfungen mindestens einmal jährlich werden empfohlen, abhängig von der Art der Anlage und der Nutzung.

Ja! Thermografie ist eine kontaktlose, zerstörungsfreie Methode, die im Normalbetrieb ohne Produktionsunterbrechung durchgeführt wird.

Die Thermografie erfolgt gemäß DIN 54191 für elektrische Anlagen sowie ISO 18434 für mechanische Komponenten.

Die Dauer hängt von der Größe und Komplexität der Anlage ab, beträgt aber in der Regel zwischen 2 und 8 Stunden.

Die Kosten variieren je nach Anlagengröße, Anzahl der Messpunkte und gewünschter Detailtiefe der Analyse. Kontaktieren Sie uns für ein maßgeschneidertes Angebot!